高光效 LED 燈管助力全功率應(yīng)急 LED 燈管成本大幅下降的原因

當(dāng)全功率應(yīng)急 LED 燈管采用 200lm/W 的高光效 LED 光源時(shí)�,其成本實(shí)現(xiàn)大幅下降�����,核心邏輯在于光效提升直接降低了對(duì)其他核心組件的性能需求�����,從源頭減少了材料���、設(shè)計(jì)及能耗相關(guān)的成本疊加���,具體體現(xiàn)在以下三方面:

1. 蓄電池容量需求銳減,直接降低核心材料成本

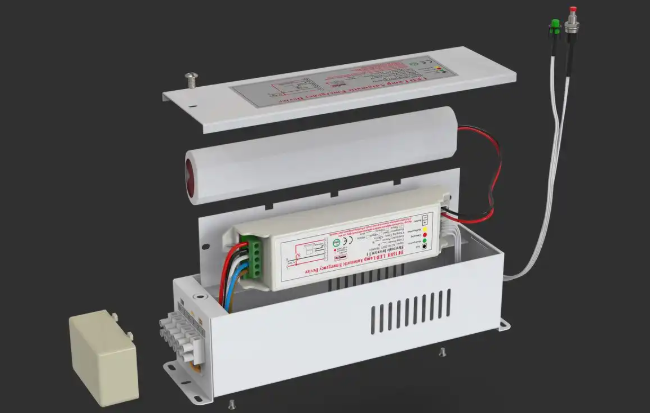

全功率應(yīng)急的核心指標(biāo)是 “維持相同亮度”���,而高光效 LED 可在更低功率下達(dá)到目標(biāo)光通量���。例如,若常規(guī) 18W LED 燈管(100lm/W)的光通量為 1800lm���,采用 200lm/W 的高光效光源后�,僅需 9W 功率即可實(shí)現(xiàn)同等亮度�。這意味著應(yīng)急狀態(tài)下的功率需求減半�����,蓄電池容量可從原來的 12V/4.5Ah 降至 12V/2.2Ah�����,材料成本降低 50% 以上���。同時(shí)�����,低功率放電對(duì)蓄電池的倍率性能要求下降�,無需采用特制高倍率鋰電池,可改用成本更低的普通鋰電池或鉛酸電池�,進(jìn)一步壓縮 10%-15% 的電池成本。

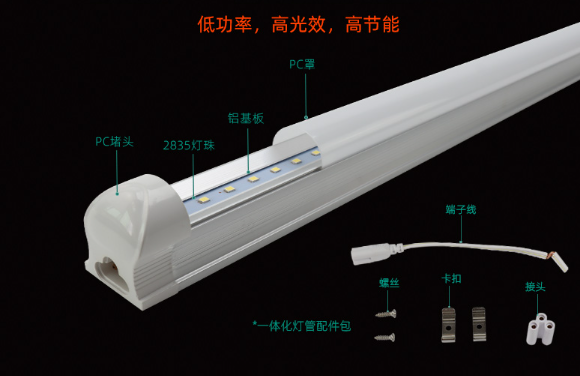

2. 散熱與電源系統(tǒng)壓力降低���,簡(jiǎn)化設(shè)計(jì)成本

高光效 LED 在發(fā)光過程中電能轉(zhuǎn)化為光能的比例更高(約 80%�,常規(guī)僅 50%)���,發(fā)熱功率隨之從 18W 降至 9W�����,發(fā)熱量減少 50%�。這使得散熱結(jié)構(gòu)可簡(jiǎn)化:外殼無需采用厚壁鋁合金(可改用 1mm 常規(guī)厚度),省去多鰭片設(shè)計(jì)或散熱風(fēng)扇�����,材料成本降低 40%-60%���,模具開模費(fèi)用減少 30%�����。同時(shí)�����,低功率應(yīng)急電源對(duì)元件耐流性���、轉(zhuǎn)換效率的要求下降,可選用常規(guī)規(guī)格的 MOS 管�����、電容,電源模塊成本降低 20%-30%�,且電路設(shè)計(jì)復(fù)雜度下降,研發(fā)與生產(chǎn)工藝成本減少 15%���。

3. 能耗與認(rèn)證測(cè)試成本間接優(yōu)化

盡管單次認(rèn)證費(fèi)用不變�,但高光效光源的低發(fā)熱特性使產(chǎn)品更易通過高溫放電���、壽命循環(huán)等測(cè)試項(xiàng)目���,減少測(cè)試失敗導(dǎo)致的重復(fù)成本(約降低 10%-20%)。此外�����,長(zhǎng)期使用中�,低功率充放電可延長(zhǎng)蓄電池循環(huán)壽命(從 300 次提升至 500 次以上)�����,降低終端用戶的更換頻率�����,間接提升產(chǎn)品性價(jià)比,進(jìn)一步攤薄單位成本�����。

綜上���,200lm/W 高光效 LED 通過 “降功率保亮度” 的核心邏輯�,從蓄電池�、散熱、電源等關(guān)鍵組件層面實(shí)現(xiàn)成本壓縮�����,同時(shí)優(yōu)化測(cè)試與使用環(huán)節(jié)的隱性成本���,最終推動(dòng)全功率應(yīng)急 LED 燈管成本大幅下降���。www.62548.cn