全功率應(yīng)急 LED 燈管需在斷電時(shí)維持與正常照明相同的亮度(即 “全功率輸出”)��,其成本顯著高于常規(guī)應(yīng)急燈管,根源在于功能需求對核心組件的性能、設(shè)計(jì)及工藝提出了更高要求��,具體可從以下四方面解析:

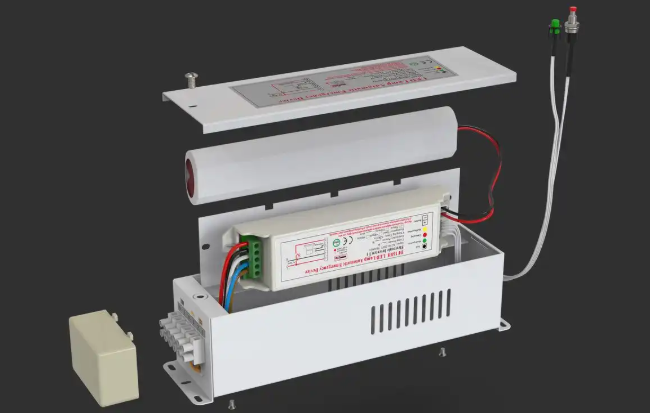

全功率輸出意味著應(yīng)急狀態(tài)下的功率與正常工作時(shí)一致(通常 18-40W)����,遠(yuǎn)高于普通應(yīng)急燈管(多為 5-10W)。這要求應(yīng)急電源(逆變器)具備更強(qiáng)的瞬時(shí)功率承載能力�����,需采用耐高電流的 MOS 管�、電容等元件,此類元件成本比常規(guī)型號高 30%-50%���。同時(shí)����,電源轉(zhuǎn)換效率需提升至 90% 以上(普通應(yīng)急電源約 80%)����,以減少發(fā)熱損耗,電路設(shè)計(jì)復(fù)雜度增加��,研發(fā)與生產(chǎn)工藝成本上升�。

為支撐全功率輸出,蓄電池容量需大幅提升。例如�����,18W 燈管連續(xù)照明 90 分鐘(消防標(biāo)準(zhǔn))需配備 12V/4.5Ah 蓄電池���,而普通應(yīng)急燈管僅需 12V/1.2Ah�,前者材料成本是后者的 3-4 倍���。且全功率放電對蓄電池循環(huán)壽命���、低溫性能要求更高,需采用高倍率鋰電池(如磷酸鐵鋰)���,其能量密度比普通鉛酸電池高 2 倍�����,成本卻高 50% 以上��;即使選用鉛酸電池���,也需特制高容量型號,工藝成本增加 20%���。

全功率運(yùn)行時(shí)����,LED 光源與應(yīng)急電源的發(fā)熱量比常規(guī)燈管高 40%-60%�����,若散熱不良會導(dǎo)致光衰加速����、壽命縮短。因此����,外殼需采用厚壁鋁合金(厚度 1.5-2mm,普通為 0.8-1mm)�,成本增加 60%;同時(shí)需設(shè)計(jì)多鰭片散熱結(jié)構(gòu)或內(nèi)置散熱風(fēng)扇���,進(jìn)一步推高材料與裝配成本���。此外����,為平衡散熱與結(jié)構(gòu)強(qiáng)度�����,外殼模具復(fù)雜度提升����,開模費(fèi)用比普通燈管高 30%-50%。

全功率應(yīng)急燈管多用于消防�、醫(yī)療等關(guān)鍵場景,需通過更嚴(yán)苛的認(rèn)證(如 GB17945-2010 全功率應(yīng)急測試)����,測試項(xiàng)目包括高溫放電、短路保護(hù)����、過充過放循環(huán)等,單次認(rèn)證費(fèi)用比普通應(yīng)急燈管高 2000-5000 元��。同時(shí)��,為確保長期可靠性�,產(chǎn)品需經(jīng)過 500 次以上充放電循環(huán)測試(普通產(chǎn)品約 200 次)�,測試周期延長 3 倍���,人力與時(shí)間成本顯著增加。

綜上�,全功率應(yīng)急 LED 燈管的高成本是 “全功率輸出” 需求倒逼核心組件升級、設(shè)計(jì)復(fù)雜度提升及認(rèn)證標(biāo)準(zhǔn)提高的必然結(jié)果���,每一項(xiàng)性能強(qiáng)化都對應(yīng)著材料����、工藝與測試成本的疊加��,最終形成其價(jià)格高于常規(guī)產(chǎn)品的市場現(xiàn)狀�。

www.62548.cn